妥協なき高品質へのこだわり

エレクターでは山梨県甲府市の自社工場を拠点とし、そこで一部のシェルフを製造しつつ、

量産体制を担う海外生産分の検品も含め、徹底した品質管理をしています。

自社一貫のシステムだからこそ、1966年の設立以来、引き継がれてきた技術を職人たちが活かし、

日本有数の大型マシンを使用しながら高精度の加工を行うことができるのです。

手間を惜しまず、コストをかけて長年の使用に耐えうる品質を守ることこそ、

「TIMELESS TRUST」を掲げるエレクターのミッションです。

全11工程がオートメーションで進められ、シェルフの棚板に装飾用ニッケル、ニッケル、クロムの3層メッキを施します。

この多層メッキ加工により、シェルフは錆に強くなり、耐久性もパワーアップ。

さらに、クリアコーティングを加えることで、どんな空間にも溶け込む機能美を持つ、衛生面にも優れたエレクターシェルフが完成します。

他社商品を圧倒する防錆性の高さ

エレクターシェルフ クロームシェルフは(*)、2層のニッケル加工をした上にクロムメッキ処理を行う3層メッキ加工。さらに仕上げにアクリル樹脂コーティングを行い、他社より優れた防錆性を実現しています。

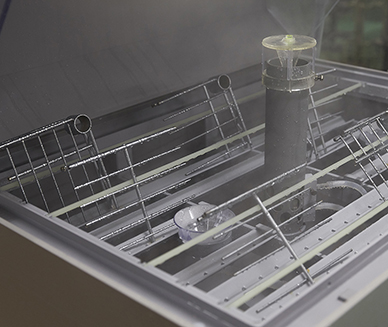

自社工場、海外の生産拠点問わず、エレクターシェルフは最新の塩水噴霧試験機で72時間テスト。塩水を噴霧し続けるという過酷な環境下で防錆試験を実施。耐え抜いた製品のみが商品化を果たします。レストラン、工場などの湿気の多い環境でも「サビない」ことで、レストランなどの現場で重宝され、プロフェッショナルなユーザーの満足度につながっているのです。

*ファーストシリーズ・スーパーシリーズ・ベーシックシリーズ(オーダー含む)クロームシェルフメッキ加工

JIS規格に基づく、塩水噴霧試験(試験ボックス内にワイヤーシェルフを入れ、塩水を72時間かけ続けます)を実施し、耐食性を調査。他社ワイヤーシェルフはほぼ全面で錆が浮かびあがっています。一方、エレクターシェルフ スーパーシリーズ、ベーシックシリーズは共に、ほぼ錆は見当たりません。

「ここまで?」と驚かれる検品の厳しさ

甲府工場に在住する品質保証担当者が棚板の耐久性を厳しくチェック。エレクター独自の品質基準に基づき、シリーズごとに設定した耐荷重の強度はもちろん、ワイヤーのメッキ厚や、ワイヤーを折り曲げて剥離がないかなどを検証しています。

ワイヤーの先端部分はあらかじめ面取りしていますが、人間の手や衣服などが引っかからないかを改めて点検。工場見学に訪れた人が「ここまでやるの?」と驚くほど、妥協しない姿勢を貫いています。

甲府工場 現場の声

(写真左)品質保証グループ マネージャー 生山 純一

(写真右)生産本部副本部長・甲府事業所所長 遠山 龍太郎

海外工場を含め品質を担保

甲府以外のエレクターシェルフの生産拠点は、台湾と中国に置いています。価値観の違いもあり、海外生産を始めたときは、技術レベルを国内水準まで引き上げることが大きな課題でした。

品質管理を行う生山は「海外の生産拠点にここまでこだわるという基準を理解してもらえないこともあるのですが、クオリティを追求することが結果的に工場のスキルアップと業績につながるということを体感することで、少しずつ理解してもらえたのではないかと思います」。

甲府事業所所長の遠山は「生産拠点には定期的な訪問をし、エレクターが定める品質管理が徹底されているかを確認しています。コロナ禍においてもリモート会議を行い、現場同士の認識の違いがないよう、エレクター品質が担保される取り組みをしていました」と語ります。

エレクターシェルフができるまで

山梨県甲府市にある甲府工場は、シェルフをつくるための一貫生産体制が整っています。現在では大部分のシェルフは海外工場にて生産されていますが、一部の特注製品やオーダーシェルフの製品はこの甲府工場にて生産を行っています。

エレクターシェルフ

エレクターシェルフ スーパーシリーズ

1966年に発売されたエレクターシェルフの定番。優れた耐荷重と堅牢性が理想の保管・搬送システムを実現します。

※2023年1月 スーパーエレクター・シェルフは「エレクターシェルフ スーパーシリーズ」にシリーズ名を変更しました。

エレクターシェルフ ファーストシリーズ

すべてがワイヤー構造。その繊細でエレガントなフォルムの中にはスーパーエレクターに引けをとらない、想像を超えた強靭さが秘めらています。

※2023年1月 スタンダードエレクター・シェルフは「エレクターシェルフ ファーストシリーズ」にシリーズ名を変更しました。