エレクターシェルフができるまで

山梨県にある甲府工場は、シェルフをつくるための一貫生産体制が整っています。

現在では大部分のシェルフは海外工場にて生産されていますが、一部の製品やオーダーシェルフの製品は

この甲府工場にて生産を行っています。

工場内はほぼ全ての工程がオートメーション化され、製品クオリティの維持管理がなされているものの、

一部の工程では熟練の職人による手作業も行われています。

特に品質管理の要となる製品検査においては、全生産工程中6回にわたるチェックが行われ、

それぞれに職人たちが厳しい目を光らせているのです。

ワイヤーを加工

コイル状になっているワイヤー線材をカットし、曲げ加工や面取り加工を施してシェルフのもととなる素材を製作します。

シェルフ製作はコイル状になっているワイヤー線材をカットし、曲げ加工や面取りを施すところから始まります。

面取り加工で安心・安全

面取りはユーザーの安全性を重視するエレクターのこだわり。カットした切り口部分には面取り加工を施しているので、ひっかかりや怪我を防げます。

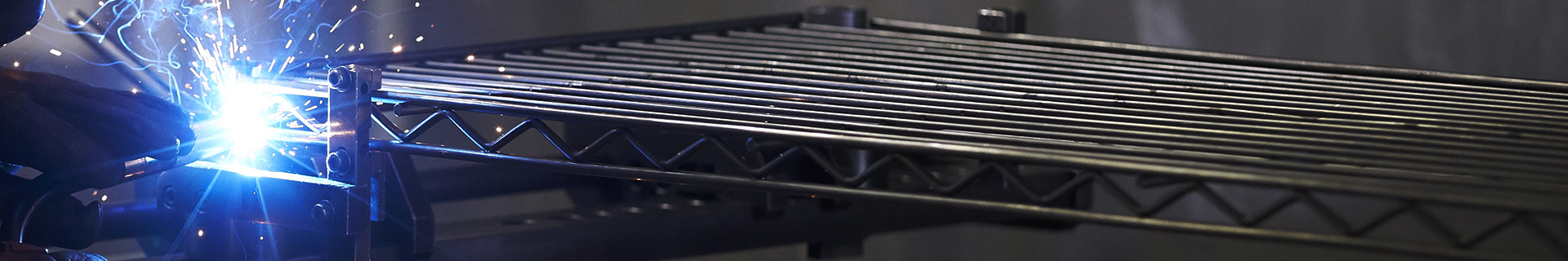

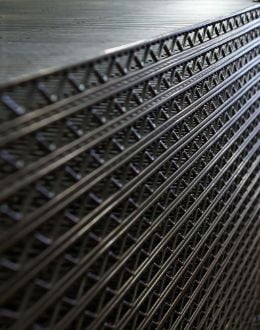

ワイヤーを組み合わせ

シェルフの形状に溶接

加工した線材同士を、シェルフの形状に溶接します。

専用の機械や職人の手作業によって、シェルフの種類やサイズに合わせた溶接加工を行います。経験に裏打ちされた職人の技術をもって、微妙な電圧調整を行っています。

この工程で、よく目にするシェルフの形状ができ上がります。

精密な溶接が優れた耐久性につながります

溶接機で加工したワイヤー線材を縦横につなげ棚板の形に。スポット溶接によりスチールを直接融解させて接合するため、圧倒的な耐久性を保つことができます。

油圧で動く半自動の大型マシンによってコーナーを切断します。

オーダー品のコーナーリングを溶接するのは熟練工の仕事。溶接部分の形や大きさにバラつきが出ないよう細心の注意を払います。

自動でコーナーリングを溶接できるリング自動溶接機。オートメーションで効率化を図りながら、職人の目でのチェックは欠かせません。

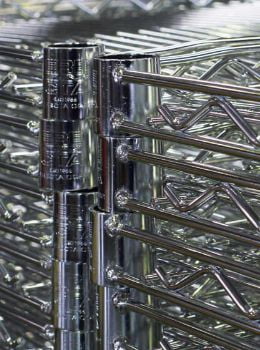

めっき処理

シェルフはまだ完成ではありません。高い耐久性を持つ製品づくりには、このめっき処理の工程が重要です。当社では、めっき処理の全11工程を完全自動で行う「自動めっきライン」で、ニッケルめっき処理、クロームめっき処理を行います。

多層めっき加工により、さびに強く、耐久性に優れた仕上りに

スーパーエレクターシェルフには、その表面にすべて3重めっき処理が施されています。これにより、さびに強く、耐久性に優れたシェルフをつくることができるのです。さらに、全自動プログラムタイプのめっき装置を使用することで、品質が安定します。

※カラータイプのシェルフは処理方法が異なります。

塗装

めっき処理を行ったシェルフにクリア塗装を施すことで、艶のある、より美しいシェルフに仕上げます。また、抗菌効果のある塗料を使用しており衛生面にも配慮しています。

※オーダーシェルフは、お客様からの注文に合わせてその都度1枚1枚手作業でカラー塗装を施します。

ムラ無く塗装して優れた品質を実現

塗装方法に静電塗装(電気で塗料が引き寄せられる塗装方法)を採用しているので、塗装ムラを防ぎ、製品の形状に左右されることなく安定した品質を維持できます。

塗装の厚さにバラつきがでないように季節や気温、湿度によって塗料の吐出量や吹き付け時間を調節しています。また、均一に塗装できるよう、シェルフごとに1枚1枚目視で確認しながら丁寧に塗装をしています。

以上でシェルフの完成です。

次はシェルフを支える柱(ポール)の製作工程です。

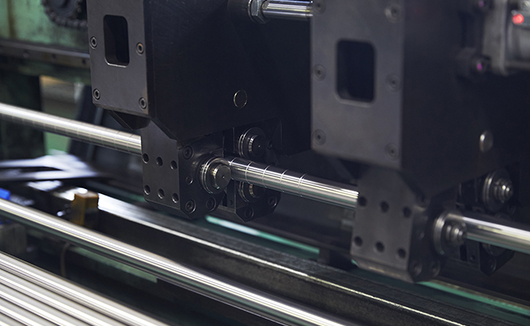

パイプを加工してポールに

シェルフを支える柱となるポールを製造します。

大型のグルービングマシンでステンレスポールを持ち上げ、固定用のテーパーを付けるための溝を25.4mm ピッチで刻みます。同時にポールを垂直に矯正。その後、研磨します。このことで棚を水平に保ちやすく、安全に物を載せることが可能になるのです。

ポールキャップやダイカストナット、アジャストボルトなどの付属部品を取り付けて完成です。

※カラーポールの場合は、材質と工程が異なります。

組み立てやすさの工夫

ダブルライン

組み立ての際の高さ調節のしやすさを考え、ポールには8ピッチ毎にダブルラインを入れています。ラインの太さを変えることで視認しやすいポールができ上がります。

高精度な溝つけ技術

輪ゴムで締めるように圧力で溝をつけるので、パイプの厚さを1.2mmに保てます。パイプを削らないことで、厚さと強度を維持し、溝の精度が上がるのです。

出荷

これで全ての工程が完成です。

完成したシェルフは、丁寧に梱包し、運送中に傷が付かないよう、コーナー部分には緩衝材を使用しています。工場に隣接した物流センターから、製品を皆さまのお手元にお届けします。

動画をフルバージョンで見る

妥協なき高品質へのこだわり

市販のスチールシェルフの多くが海外で生産される中、エレクターでは山梨県甲府市の自社工場を拠点とし、そこで一部のシェルフを製造しつつ、量産体制を担う海外生産分の検品も含め、徹底した品質管理をしています。

エレクターシェルフ

エレクターシェルフ スーパーシリーズ

1966年に発売されたエレクターシェルフの定番。優れた耐荷重と堅牢性が理想の保管・搬送システムを実現します。

※2023年1月 スーパーエレクター・シェルフは「エレクターシェルフ スーパーシリーズ」にシリーズ名を変更しました。

エレクターシェルフ ファーストシリーズ

すべてがワイヤー構造。その繊細でエレガントなフォルムの中にはスーパーエレクターに引けをとらない、想像を超えた強靭さが秘めらています。

※2023年1月 スタンダードエレクター・シェルフは「エレクターシェルフ ファーストシリーズ」にシリーズ名を変更しました。